取消

清空記錄

歷史記錄

清空記錄

歷史記錄

砂磨機的珠子如何選擇

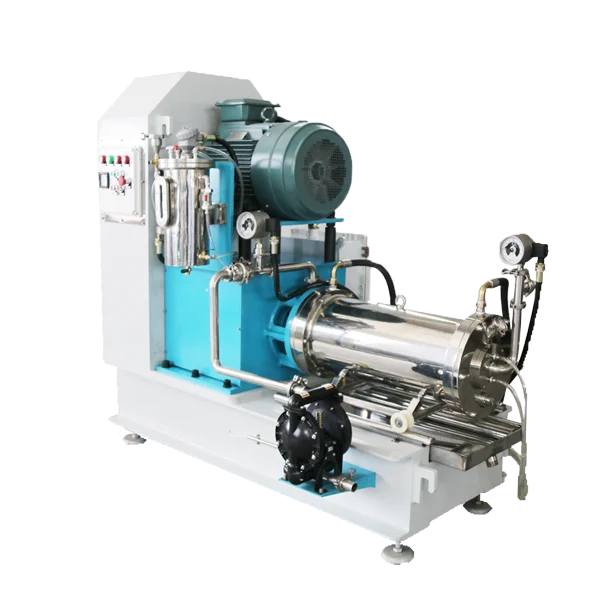

現(xiàn)代的砂磨機是以傳統(tǒng)的臥式滾動球磨機或立式攪拌球磨機為基礎演變而來的,,傳統(tǒng)的砂磨機問世后,在物料處理量和*終粒徑分布均勻度上得到很大的提升,,但同時也發(fā)現(xiàn)他的高耗能和噪音大的問題,。但是隨著時代的發(fā)展和科技的進步,現(xiàn)代的砂磨機已經(jīng)有了很大的改善,。也更節(jié)能,,噪音更小。

砂磨機的工作離不開研磨介質(zhì),,研磨介質(zhì)的選擇可以說很大程度決定了物料研磨粒徑的大小和粒徑分布狀態(tài),。在砂磨機中研磨介質(zhì)按照材料可以分玻璃珠,鋼珠,,陶瓷珠(包括硅酸鋯珠,,氧化鋯珠,二氧化鋁珠)等,。因為不同的珠子其材質(zhì)不同所以其物理特性也不同,,突出的就是硬度,耐磨性還有密度以及本身和研磨的物料之間的污染狀況,。

|

類型 |

玻璃珠 |

硅酸鋯珠 |

氧化鋯(純) |

氧化鋁 |

鋼珠 |

|

比重 |

2.5 |

4.3 |

5.5 |

5.7 |

7.8 |

|

散重 |

1.5 |

2.5 |

3.2 |

3.4 |

4.0 |

比重(真比重)和散重(假比重)通常是密度在文件中的標識,。通常情況下,比重越大的研磨珠,。沖量越大,,研磨效率越高,而對砂磨機的接觸件(缸體,,分散盤等)磨損也比較大,,所以研磨的物料粘度和流量配合是關鍵。一般情況下,,低密度的研磨珠適合粘度低的物料,,高密度的漿料這是用高密度的研磨珠。

一般在砂磨機中的珠子粒徑的選擇是這樣的,,(以分離方式)

1.靜態(tài)分離:D珠子=D篩網(wǎng)X1.5

2.動態(tài)分離:D珠子=D篩網(wǎng)X3.0

若是從初始粒徑上來選擇珠子則是:

D珠=D粒徑X(20~40)

若是串聯(lián)的話*后一臺珠子粒徑選擇則是

D珠子越小則研磨細度越細,。上海儒佳機電科技的砂磨機一般以1.5mm為切入點。根據(jù)客戶的具體要求來進行工藝設計。

其實研磨珠子的大小決定了研磨珠和物料的接觸點的多少,,粒徑小的珠子在同體積的料筒中接觸點就多,,但只能說是理論上研磨效率更高,比如如果初始物料在100微米的物料D=1MM的珠子就不可能適用,,因為珠子的沖量達不到將物料分散的能量,,這時候就要選用大珠子,利用設備串聯(lián)的方式進行遞減的方法來研磨,,效果會更好,。

研磨介質(zhì)的用量和物料的粘度,研磨物料的溫度有關,,因此在確定研磨介質(zhì)用量上面必須考慮到這些因素,。一般原則是物料的粘度大,則研磨介質(zhì)的用量嶕峣少一點,,粘度小則可以填充量大一點。一臥式砂磨機為例,,研磨介質(zhì)的英兩可以從筒體容積的80%開始,,然后再根據(jù)物料的出料溫度或者冷卻水的溫度來增減研磨介質(zhì)的用量,一般來說當溫度超過允許的范圍時,,就應該減少研磨介質(zhì)用量,。溫度低于允許范圍內(nèi)時,在增加轉(zhuǎn)軸速度之前,,可以優(yōu)先考慮拯增加研磨介質(zhì)的用量,。研磨介質(zhì)填充率對砂磨機的研磨效率有著直接影響,研磨介質(zhì)填充率越大,,研磨介質(zhì)接觸頻率就越大,,分散研磨能力也增大,在相同研磨時間內(nèi)產(chǎn)品粒徑就越小,。經(jīng)過反復試驗,,填充率在80%~85%*為理想。當填充率超過85%的時候會產(chǎn)生“珠磨珠”的現(xiàn)象,,磨室內(nèi)的溫度迅速上升,,磨損急劇增加。

下面說一下在使用過程中研磨珠會出現(xiàn)的問題,。常見的估計就是碎珠的問題了,,就珠子本身而言,一方面是珠子的質(zhì)量原因,,另一方面或者是此種材料的珠子強度不能勝用某種型號的砂磨機,。

另外研磨珠在砂磨機的正常工作的情況下,已受到大約一公斤的壓力,,相對的玻璃珠能承受約5000公斤力和硅酸鋯珠9000公斤而言,,研磨珠在砂磨機中的受力是微不足道的,,所以碎珠的原因集中在設備上和工藝上,而采取相應的解決辦法,。

*后說一下研磨介質(zhì)的發(fā)展趨勢:從第&一臺研磨設備使用較大的粒徑開始研磨起,,發(fā)展到現(xiàn)在使用研磨介質(zhì)粒徑較小的立式砂磨機,臥式砂磨機以及超細研磨設備,,所使用的研磨介質(zhì)粒徑越來越小,。未來的發(fā)展也是對物料的超細化會越來越注重,因此粒徑的細度變小是一個發(fā)展的趨勢,。

|

介質(zhì)粒徑 |

研磨產(chǎn)物粒徑 |

初始粒徑 |

物料粘度cps |

轉(zhuǎn)速m/sec |

|

0.05mm |

<0.05um |

<5um |

<50 |

>13 |

|

0.1mm |

<0.08um |

<10um |

<100 |

>12 |

|

0.2mm |

<0.1um |

<20um |

<200 |

>11 |

|

0.3~0.4mm |

<0.1um |

<20um |

<100 |

>10.5 |

|

0.4~0.6mm |

<1um |

<40um |

<1000 |

>10 |

|

0.7~0.9mm |

<2um |

<80um |

<2000 |

>9 |

|

0.9~1.1mm |

<10um |

<150um |

<5000 |

>8 |

|

1.75~2.5mm |

<20um |

<150um |

<100000 |

>6.5 |

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~